Mantenimiento de Equipos y Uso de EPP-EPI. Definición e importancia.

Entiéndase como Equipos de Trabajo a todas aquellas herramientas, máquinas, EPP (Equipos de Protección Personal) o EPI (Equipos de Protección Individual) que son necesarios utilizar para la ejecución de los diferentes procesos en una empresa.

Es fundamental tener y ejecutar los planes de mantenimiento con el fin de garantizar la seguridad de los trabajadores y costos por paradas de producción debido a fallas de los equipos.

Para mantenerlos operando de la mejor forma posible es importante:

- Contar con el conocimiento de las partes de los equipos, manuales de operación, listado de repuestos, centros de servicio y reparación autorizados por la ley y que den las garantías respectivas.

- Contar con capacitación y buena gestión de los bienes para evitar fallas.

Tipos de mantenimiento industrial.

Pueden existir varios tipos de mantenimiento dependiendo del plan de mantenimiento y del momento en que se produce, pudiendo ser planificados o no planificados.

1. Mantenimiento correctivo

Este es no planificado cuando se produce de forma inesperada al corregir los errores del equipo conforme vayan apareciendo por el uso y el desgaste.

2. Mantenimiento preventivo

Este es planificado y se produce al intervenir equipo, aun cuando este no haya dado señas de desgaste o error.

Teniendo en cuenta las debilidades de la maquinaria y los materiales se planea el mantenimiento en el momento oportuno para no llegar a necesitar una reparación seria.

3. Mantenimiento predictivo

Este es planificado y requiere del correcto plan de mantenimiento industrial. Consiste en hacer un análisis constante del equipo para descubrir si las variables de la maquinaria cambian y predecir las averías y los errores antes de que se produzcan.

Para realizar este tipo de mantenimiento, antes es necesario hacer mediciones del equipo.

Algunas variables a tener en cuenta pudieran ser: vibración, consumo de energía, temperatura, etc.…

Una vez se conocen los parámetros normales, la idea es hacer mediciones y evaluar si estas variables están fuera de lo normal lo cual indicaría un posible problema en el equipo.

En consecuencia, se interviene el equipo a fin de evitar llegar a la avería.

También hay mantenimientos de baja intervención, el cual es realizado por los mismos usuarios, que sería un personal no tan cualificado para dichos mantenimientos, pero que detectan algún defecto visible entonces realizan tareas simples como la limpieza de una pieza.

Sistema de gestión preventivo

La ley 31/1995 de Prevención de Riesgos Laborales y el Reglamento de los Servicios de Prevención establecen la obligatoriedad de que la empresa desarrollen una serie de actividades preventivas y lleven a cabo una correcta planificación en el control de equipos.

Tener un Sistema de Gestión Preventivo es una herramienta indispensable para prevenir los riesgos generados por instalaciones y equipos porque permite examinar periódicamente las condiciones peligrosas para actuar ante fallas previstas o situaciones de emergencia, y mantener los equipos en condiciones óptimas de funcionamiento asegurando su rendimiento.

Un buen sistema de gestión preventivo cuenta con un procedimiento para tal fin.

¿Cómo realizar un Procedimiento integrado de revisiones periódicas de seguridad y mantenimiento preventivo de equipos?

En primer lugar es importante:

Definir El Objetivo, Alcance y Responsables del Procedimiento el cual permitirá examinar periódicamente las condiciones de los equipo para minimizar los riesgos de averías y fallas provocadas por el mal estado de los mismos.

El Desarrollo del Procedimiento consta de las siguientes fases:

Análisis y planificación

- Donde se definirán los límites, frecuencia, cobertura y la ruta de la revisión.

- Seleccionar a las personas que van a llevar a cabo la revisión, quienes deberán poseer un nivel de formación suficiente para entender el funcionamiento de lo que deba analizarse y saber aplicar la técnica de revisión adecuada.

- Disponer de la mayor cantidad posible de información respecto a las características técnicas de los equipos, así como un conocimiento previo de los posibles riesgos a través de un análisis documental o estadístico.

- Deben determinarse los elementos o partes críticas de los equipos que se van a revisar. Es conveniente clasificar e identificar cada elemento mediante códigos y ubicarlos en un plano físico.

- También se puede elaborar un inventario codificado de los componentes con mayor probabilidad de daños o desgaste.

- Se deben revisar los aspectos específicos que causaron problemas en revisiones anteriores, las medidas correctivas que se adoptaron así como los riesgos comunicados mediante el procedimiento de comunicación de riesgos.

- Elaborar listas de chequeo. Algunas las proporciona el propio fabricante pero en la mayoría de los casos se tendrá que adaptar una lista de chequeo para adaptarla a cada caso particular.

- Determinar los recursos necesarios, materiales, vestuario, equipos, documentos e instrumentos de medición necesarios.

- En la elaboración o revisión del procedimiento deberían participar técnicos, mandos intermedios y operarios cualificados de los equipos en cuestión, con el asesoramiento del Servicio de Prevención siempre que se precise.

- En la elaboración y posteriores revisiones del procedimiento deberán ser consultados los representantes de los trabajadores.

- Es importante que se elaboren por máquinas o por familias de máquinas de iguales características.

- La periodicidad de las revisiones y actualizaciones vendrá definida cuando en su aplicación se identifiquen insuficiencias u omisiones y especialmente cuando se producen cambios o modificaciones en los equipos.

Ejecución

- Aquí se llevan a cabo las revisiones programadas y se debe dejar registro escrito para su posterior estudio.

- Deben estar acompañados del responsable de las respectivas áreas y de los operarios de los equipos.

- Deben ser exhaustivas, no obviando lugares de difícil acceso, ni máquinas o equipos similares.

- No basta con detectar aspectos deficientes e inseguros y determinar las causas, sino que también se deberían proponer medidas correctoras y aplicarlas. En este sentido el diálogo con el propio personal afectado puede aportar información de gran interés y ayuda.

Control

- La aplicación de las medidas correctivas requiere de un seguimiento y control de su aplicación y eficacia.

- Registros documentales

- Los procedimientos y formularios de registros de las revisiones deben ser codificados para su posterior identificación.

- Los documentos estarán recogidos en un archivo centralizado que debe estar disponible cerca al ámbito de trabajo.

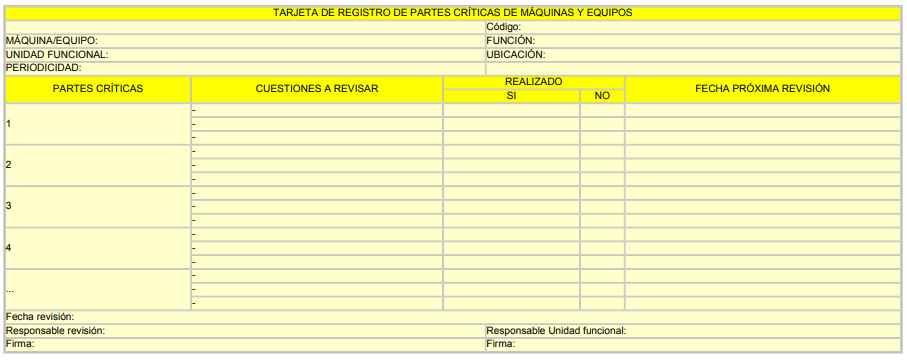

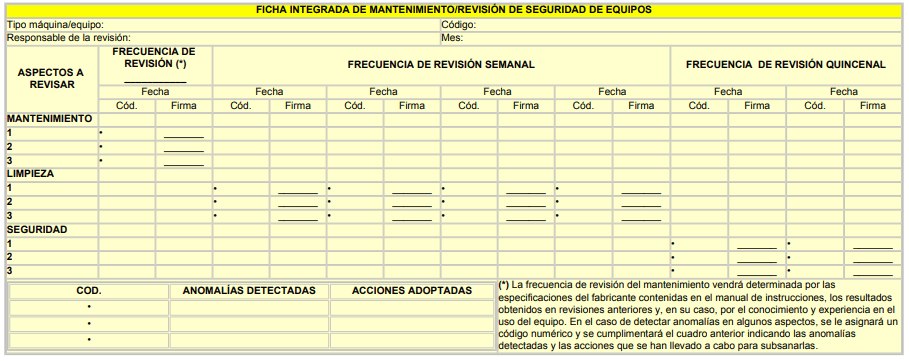

- Se incluyen en las figuras 1 y 2 ejemplos de revisión de seguridad:

Figura 1. Un esquema de ficha tipo para la revisión de seguridad de equipos. El Objetivo es identificar las diferentes partes críticas de cada equipo y sus elementos o aspectos concretos a revisar.

Figura 2. Ejemplo de ficha integrada de mantenimiento/revisión de seguridad de equipos. El Objetivo es recoger en un mismo documento el registro de las revisiones que se han de realizar mensualmente, tanto en lo relativo al mantenimiento preventivo y la limpieza como a las revisiones específicas de seguridad, ello siempre que sea posible que quienes hagan ambos tipos de revisiones sean las mismas personas y permitan un procedimiento unificado.

Todos estos factores mencionados en este artículo son explicados con detalle por el INSST (Instituto Nacional de Seguridad y Salud en el Trabajo) en su publicación siguiente:

NTP 577: Sistema de gestión preventiva: revisiones de seguridad y mantenimiento de equipos

Como parte de los equipos de trabajo se encuentra el Equipo de Protección Personal los cuales también deben entrar dentro de un plan de mantenimiento que garantice su correcta disponibilidad al momento de ser requerido forma que asegure la protección del trabajador, minimizando los posibles efectos de los riesgos presentes en el sitio de trabajo.

Uso y mantenimiento de EPP

Para definir un buen plan de uso y mantenimiento de EPP es importante considerar:

- Identificar los peligros en la actividad que se esté analizando para ver que EPP son requeridos.

- Número de personas expuestas al peligro identificado.

- Resultados de los estudios higiénicos que aplique.

- Resultados de evaluaciones medicas ocupacionales.

- Requisitos legales y de otra índole, entre otros.

- Dejar registro de la entrega de los EPP.

- En el momento de la entrega de los EPP dar las instrucciones necesarias acerca de:

- Cómo usar el equipo.

- Necesidades de limpieza y mantenimiento que requiere.

- Sitio y forma de almacenamiento.

- Criterios a tener cuenta para solicitar el cambio o reposición.

- Mantenimiento y Cuidado de EPP ⋅

- Los Supervisores y contratistas deben realizar las inspecciones correspondientes de acuerdo al cronograma de inspecciones establecido.

- Revisar continuamente los EPP, para así identificar oportunamente el respectivo cambio. ⋅ Limpiar, lavar y desinfectar continuamente los EPP.

Fuente: INSTRUCTIVO ENTREGA, USO Y MANTENIMIENTO DE EPP Y DOTACIÓN

Puedes también consultar una de las leyes relacionada con todo este tema:

Ley 31/1995 de Prevención de Riesgos Laborales

En nuestra web AEOT https://www.aeot.es/servicios/ Seguridad Industrial te podemos asesorar en la Adecuación de los Equipos de Trabajo. Contáctanos y te asesoramos.

En nuestra Academia academy.aeot.es encontrarás próximamente una serie de cursos relacionados con estos y otros aspectos importantes de la seguridad industrial.